Share

Pin

Tweet

Send

Share

Send

По правилу, такви уређаји се не користе за једнократну употребу и дизајнирани су за дугорочну употребу. Стога се цела тајна крије у њиховој изузетној тачности, тако да проверене димензије могу једном заувек да замене траку или чак чељуст.

Једини недостатак тога, као и већина шаблона намештаја и столарије, је потпуни недостатак прилагођавања. Односно, ако сте га направили испод дебљине плоче, рецимо 25 мм, а интервал између два натикача исте везе је 30 мм у центрима, тада ће бити тако, и ништа друго. За другу величину, морат ћете направити други предложак.

Анализираћемо примену нашег шаблона на примеру израде малог оквира - крила или оквира фасаде са намештајем. Брзи израчун показује да ће чак и приликом креирања тако једноставног производа бити потребно инсталирати 12 дюзова, што значи избушити 24 тачне рупе. Само њихово обележавање одузеће много времена, а са предлошком ће то бити учињено много пута брже. Почнимо!

Материјали, алати за израду шаблона

Разумно је веровати да се таква тачност не може извести голим рукама. Потребан нам је кружни облик са колицима за сечење под углом од 90 ° и вертикална бушилица. За радионице ова опрема није нарочито јединствена, јер је данас прилично приступачна.

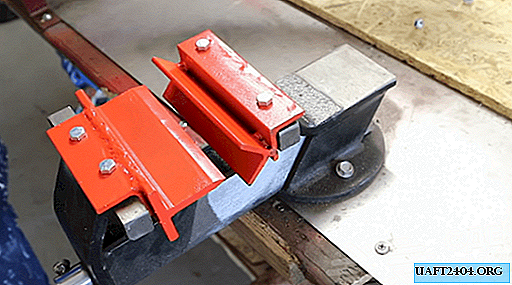

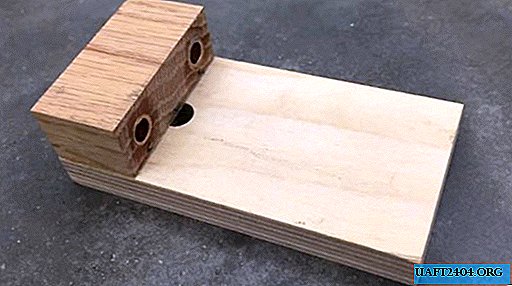

Материјал за предложак је производни отпад. Чули сте тачно, ми ћемо то урадити из комадића празнина, пошто су димензије веома мале. Требат ће вам столарски љепило, бушилице различитог промјера и добар алат за мјерење - равнило или чељусти носача. Општи приказ нашег предлошка је следећи.

Израда шаблона за мозгове

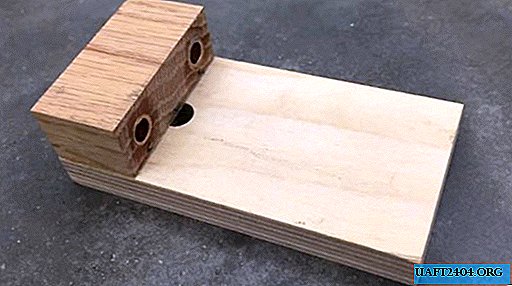

Први корак је одабрати празно за радни део шаблоне. Тврдо дрво се сматра идеалним за то: храст, багрем, буква, јасен. Ручицу излажемо на кружни облик, а режемо радни комад, ширине 5 цм. Изрежемо радни комад под правим углом са носачем на истој кружници. Дужина - 2,5-3 цм.

Сада је морате означити што је тачније испод радних рупа. Али ако се оставе без заштите, тада се дрво од бројних бушилица брзо распаљује, а шаблон постаје нетачан. Да бисмо то избегли, одаберемо неколико сегмената металне цеви унутрашњег пречника 8 мм (ово је величина стандардног намештаја за намештај) и израђујемо их у одговарајуће чахуре за шаблон.

За њих бушимо рупе на вертикалној машини. Средишњи интервал се поставља на основу наших обрадака, које ћемо обрадити помоћу предлошка (у нашем случају то је око 3 цм).

Од малог комада шперплоче (дебљине 8-10 мм) израђујемо држач дршке. Исекли смо га кружно дуж ширине радног дела, то јест 5 цм.

Измеривши величину дужине радног дела, поставили смо ознаку на средини ове плоче од шперплоче. Избушимо пролазни отвор са пречником 9-10 мм. Биће то технолошка рупа за гледање. Са предње стране може се благо набити.

Помоћу чељусти верниер-а обележите средину између две рупе радног дела шаблона. На њену бочну ивицу стављамо ознаку.

Сада два дела шаблона можете повезати заједно лепљењем на столарију или ПВА лепак.

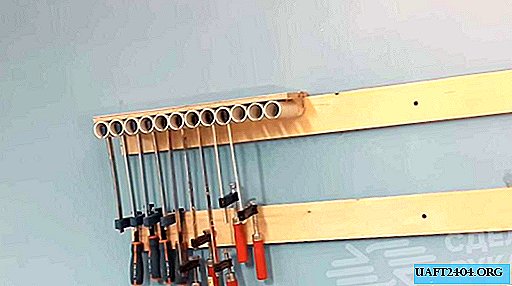

Дошао је ред да се у наш образац ставе металне чахуре за бушење. Ако се рупе не раступе, онда ће се добро држати без лепка. Можете их притиснути ручном тесарском стезаљком.

Наш предложак је спреман, а сада га можете проверити на делу. Требају да раде, притишћујући стезаљку на комаду. Као што видите, све функционира одлично!

Технологија коришћења таквог уређаја је врло једноставна. На равној површини потребно је позиционирати монтажну конструкцију тако да је могуће обележити средину свих парова. То се може учинити ручно, без рулета. На месту спајања елемената врши се идентично обележавање оба дела која се спајају и поставља се кратак ризик на оба радна дела.

Даље је све као да је уклесано: шаблона кроз инспекцијски отвор центрирана је ознакама на деловима и причвршћена стезаљком. Рупе се буше без додатних мерења. Дубина бушења подешава се дужином бушилице или уклоњивим ограничењем.

Остаје да се сви детаљи пре споја добро подмазују лепком и саставе притиском на спојеве стезаљкама. На тако једноставан начин лако можете избећи разлике у дебљини код спајања префабрикованих комада, њиховог накнадног брушења и промене у њиховој дебљини.

Толико недостатака решава један мали једноставан образац!

Share

Pin

Tweet

Send

Share

Send